قانداقCNC Machiningيېقىندا كېتىۋاتامسىز؟

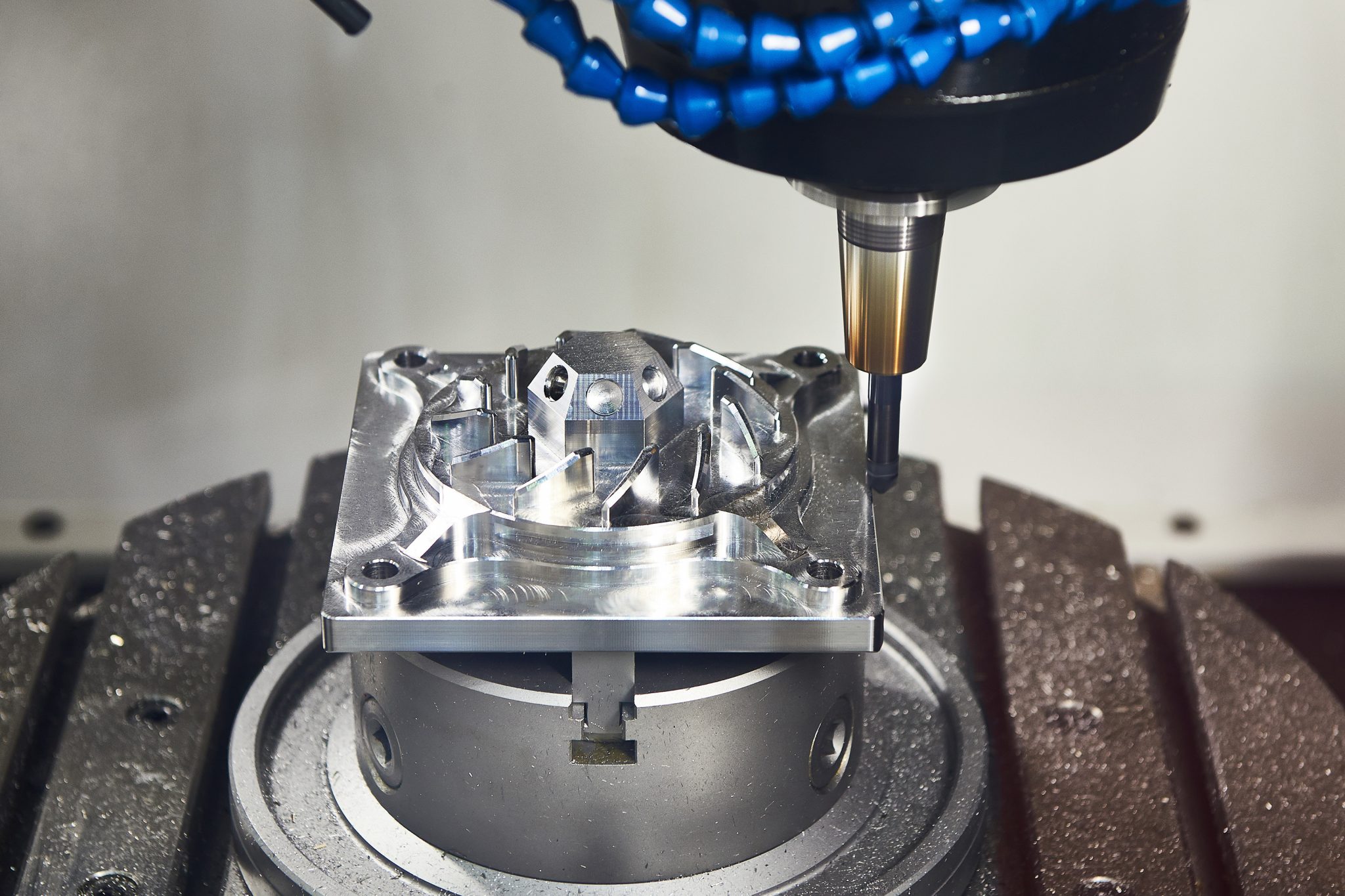

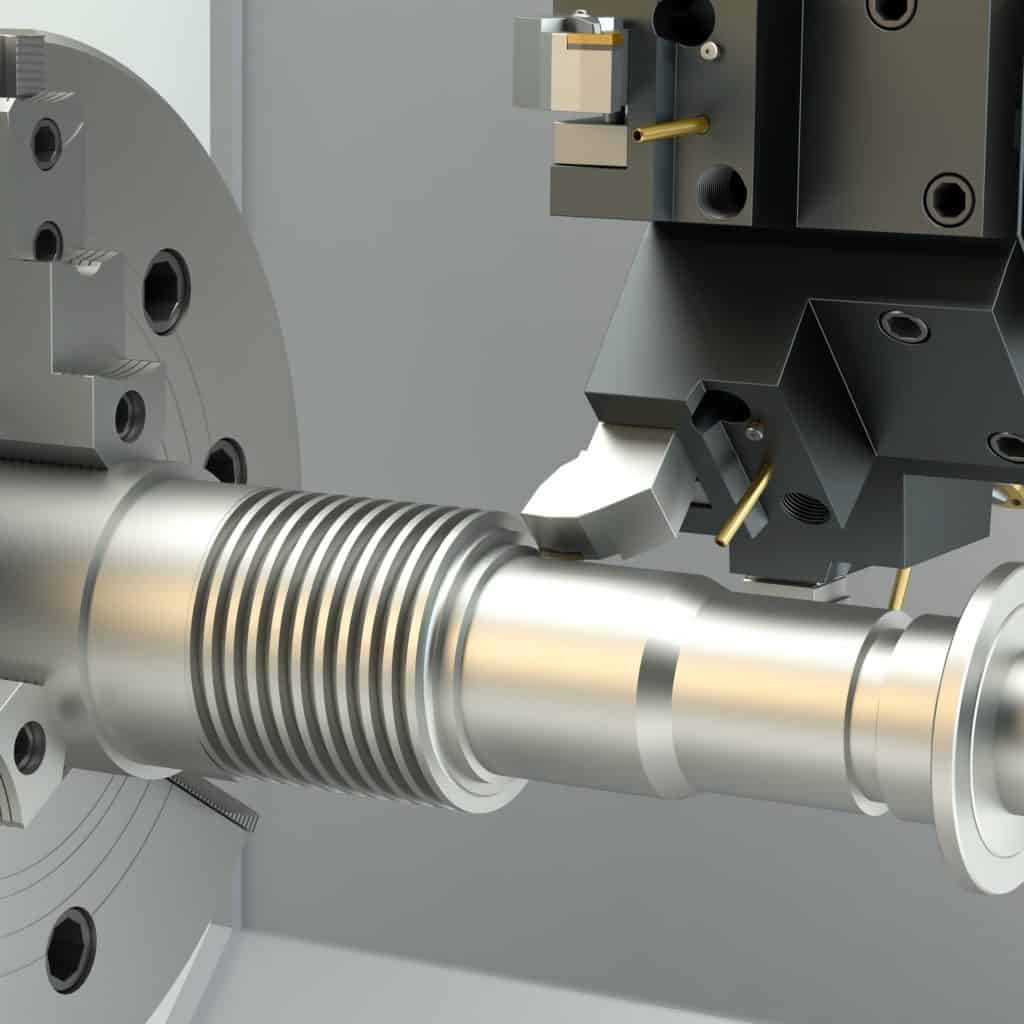

ھازىر ئېنىق مېخانىكىلىق زاپچاسلارنى پىششىقلاپ ئىشلەشتە ، داتلاشماس پولاتنى پىششىقلاپ ئىشلەشكە ماس كېلىدىغان قورال ماتېرىياللىرى يۇقىرى سۈرئەتلىك پولات ۋە سېمونت كاربون.يۇقىرى سۈرئەتلىك پولات زاۋۇتى كەسكۈچ ياساش ئاسان ، ئەرزان ، ئۆتكۈر ، شۇنداقلا قاتتىقلىقى ياخشى ، ئەمما ئۇپراشقا چىدامچانلىقى ياخشى.سېمونت كاربون سوقۇش ماشىنىسىنى ياساش جەريانى مۇرەككەپ ۋە قىممەت بولۇپ ، يۇقىرى سۈرئەتلىك كېسىش شارائىتىدا ياخشى ئۇپراشقا قارشى تۇرۇش ئىقتىدارىغا ئىگە ، بۇ ئېنىق مېخانىكىلىق زاپچاسلارنى پىششىقلاپ ئىشلەشنىڭ ئۆلچەملىك توغرىلىقىنىڭ مۇقىملىقىغا پايدىلىق.

CNC ماشىنىسازلىق ۋە ئىشلەپچىقىرىش ئىقتىسادىنىڭ ئالاھىدىلىكىنى تولۇق ئويلاشقاندا ، تۆۋەندىكى پرىنسىپلارنى قوللانغىلى بولىدۇ: يۇقىرى ئىقتىدارلىق يۇقىرى سۈرئەتلىك پولات زاۋۇتى كەسكۈچنى تۈگەتكىلى بولىدۇ ، چۈنكى يۇقىرى ئىقتىدارلىق يۇقىرى سۈرئەتلىك پولات زاۋۇتىنىڭ تىغلىرى بىر قەدەر ئۆتكۈر.قوپال پىششىقلاپ ئىشلەش قورال بەلگىلەشنىڭ تۆۋەن ئېنىقلىقى ، قوراللارنىڭ ئاسان تەڭشىلىشى ، قوشۇمچە ياردەمچى ۋاقتى ۋە ئىشلەپچىقىرىش تەننەرخىنىڭ تۆۋەن بولۇشىنى تەلەپ قىلىدۇ.تۈگەتكەندە ، يۇقىرى ئېنىقلىقتىكى سىرلانغان كاربون ئاخىرقى زاۋۇتىنى ئىشلىتىڭ ، ئۇ يۇقىرى سۈرئەتتە كېسىپ ، ئۈزلۈكسىز ۋە مۇقىم پىششىقلاپ ئىشلەشنىڭ توغرىلىقىنى ساقلىيالايدۇ.ئېنىق مېخانىكىلىق زاپچاسلار.نورمال ئەھۋال ئاستىدا ، ئون نەچچە ، ھەتتا يۈزلىگەن مەھسۇلاتلارنىڭ تاماملىنىشى تاماملىنىدۇ.

قورال گېئومېتىرىيەلىك پارامېتىرلارنى تاللاش: ھازىرقى ئامباردىكى قورالنى تاللاشتا ئاساسلىقى چىش سانى ، تىرناق بۇلۇڭى ۋە تىغلىق يانتۇ بۇلۇڭ قاتارلىق گېئومېتىرىيەلىك پارامېتىرلارنى ئويلىشىش كېرەك.تاماملاش جەريانىدا ، داتلاشماس پولات ئۆزەكلەرنى بۈدرە قىلىش ئاسان ئەمەس.ئاز ساندىكى چىش ۋە چوڭ ئۆزەك يانچۇقى بار قورالنى تاللاش ئارقىلىق ئۆزەكنى ئېلىۋېتىش سىلىق ھەم داتلاشماس پولات ئىنچىكە مېخانىكىلىق زاپچاسلارنى بىر تەرەپ قىلىشقا پايدىلىق بولۇشى كېرەك.

قانداقلا بولمىسۇن ، تىرناق بۇلۇڭى بەك چوڭ بولۇپ كەتسە ، ئۇ قورالنىڭ كېسىش گىرۋىكىنىڭ كۈچى ۋە ئاجىزلىقىنى ئاجىزلىتىدۇ.ئادەتتە نورمال تىرناق بۇلۇڭى 10-20 گرادۇسلۇق ئاخىرقى زاۋۇتنى تاللاش كېرەك.خېلىكس بۇلۇڭى قورالنىڭ ئەمەلىي تىرناق بۇلۇڭى بىلەن زىچ مۇناسىۋەتلىك.داتلاشماس پولاتنى بىر تەرەپ قىلغاندا ، چوڭ خېلىكس بۇلۇڭلۇق تۈگمە كەسكۈچنى ئىشلىتىپ ، كېسىش كۈچىنى كىچىكلىتىدۇئىنچىكە پىششىقلاپ ئىشلەشجەريان ۋە پىششىقلاپ ئىشلەش مۇقىم.

ئەسەرنىڭ يەر يۈزى سۈپىتى يۇقىرى ، خېلىكس بۇلۇڭى ئادەتتە 35 ° -45 °.كېسىش ئىقتىدارىنىڭ ناچارلىقى ، يۇقىرى كېسىش تېمپېراتۇرىسى ۋە داتلاشماس پولات ماتېرىياللارنىڭ ئۆمرى قىسقا.شۇڭلاشقا ، داتلاشماس پولاتنىڭ كېسىش ئىستېمالى ئادەتتىكى كاربون پولاتنىڭكىدىن تۆۋەن بولۇشى كېرەك.

يېتەرلىك سوۋۇتۇش ۋە سىلىقلاش قوراللارنىڭ ئۆمرىنى كۆرۈنەرلىك ئۇزارتالايدۇ ۋە پىششىقلاپ ئىشلەنگەندىن كېيىن ئېنىق مېخانىكىلىق زاپچاسلارنىڭ يەر يۈزى سۈپىتىنى ئۆستۈرىدۇ.ئەمەلىي ئىشلەپچىقىرىشتا ، ئالاھىدە داتلاشماس پولات كېسىش مېيىنى سوۋۇتقۇچ قىلىپ تاللىغىلى بولىدۇ ، ھەمدە ماشىنا سايمانلىرى ئايلانما يۇقىرى بېسىملىق مەركىزىنىڭ سۇ چىقىرىش ئىقتىدارىنى تاللىغىلى بولىدۇ.كېسىش مېيى مەجبۇرىي سوۋۇتۇش ۋە سىلىقلاش ئۈچۈن يۇقىرى بېسىمدا كېسىش رايونىغا پۈركۈلۈپ ، ياخشى سوۋۇتۇش ۋە سىلىقلاش رولىغا ئېرىشىدۇ.

As ئىنچىكە پىششىقلاپ ئىشلەش شىركەتلىرىزاپچاس ۋە زاپچاسلارنىڭ توغرىلىق دەرىجىسىنى داۋاملىق ئۆستۈرۈڭ ، CNC پىششىقلاپ ئىشلەش پۈتكۈل ئىشلەپچىقىرىش جەريانىدا كۈنسېرى مۇھىم رول ئوينايدۇ ، تېخىمۇ كۆپ CNC ماشىنا قوراللىرى سېتىۋېلىنىدۇ ، بۇمۇ جىددىي ھەل قىلىشقا تېگىشلىك بىر قاتار مەسىلىلەرنى كەلتۈرۈپ چىقىرىدۇ..ئىنچىكە مېخانىكىلىق زاپچاسلارنى بىر تەرەپ قىلىش جەريانىدا ، كېسىش قوراللىرى ئىشلەپچىقىرىش پائالىيىتىگە قاتنىشىشنىڭ مۇھىم ياردەمچى قورالى بولۇش سۈپىتى بىلەن ، CNC ماشىنا سايمانلىرىنىڭ ئىشلەپچىقىرىش ئۈنۈمى ۋە ئىنچىكە زاپچاسلارنى پىششىقلاپ ئىشلەش ۋە ياساشنىڭ ئېنىقلىقى ۋە توغرىلىقىدا ئىنتايىن مۇھىم رول ئوينايدۇ. CNC ماشىنا قوراللىرىنىڭ سانى.تارقاق باشقۇرۇش ئېلىپ كەلگەن يېتەرسىزلىكلەرنى ھەل قىلىش ، ئېنىق مېخانىكىلىق زاپچاسلارنى بىر تەرەپ قىلىش ئۈنۈمىنى يۇقىرى كۆتۈرۈش ۋە مەشغۇلات تەننەرخىنى تۆۋەنلىتىش ئۈچۈن ، قوراللارنىڭ سانى ناھايىتى كۆپ.ئاندىن قوراللارنى مەركەزلىك باشقۇرۇش كېرەك.

يوللانغان ۋاقتى: 15-مارتتىن 2021-يىلغىچە